碳化硅襯底是第三代半導(dǎo)體材料中氮化鎵、碳化硅應(yīng)用的基石。

碳化硅襯底以碳化硅粉末為主要原材料,經(jīng)過晶體生長、晶錠加工、切割、研磨、拋光、清洗等制造過程后形成的單片材料。

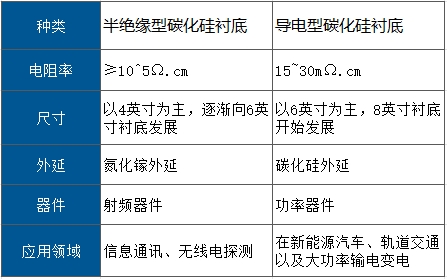

按照電學(xué)性能的不同,碳化硅襯底可分為兩類:一類是具有高電阻率(電阻率≥10^5Ω·cm)的半絕緣型碳化硅襯底,另一類是低電阻率(電阻率區(qū)間為15~30mΩ·cm)的導(dǎo)電型碳化硅襯底。

在碳化硅襯底上,主要使用化學(xué)氣相沉積法(CVD法)在襯底表面生成所需的薄膜材料,即形成外延片,進(jìn)一步制成器件。

其中,在導(dǎo)電型碳化硅襯底上生長碳化硅外延層制得碳化硅同質(zhì)外延片,可進(jìn)一步制成肖特基二極管、MosFET、IGBT等碳化硅功率器件,這些器件應(yīng)用于新能源汽車的充電系統(tǒng)、光伏發(fā)電的逆變器、軌道交通的牽引系統(tǒng)、數(shù)據(jù)中心的電源管理、智能電網(wǎng)和航空航天等下游領(lǐng)域。

在半絕緣型碳化硅襯底上生長的GaN異質(zhì)外延層制得碳化硅基氮化鎵(GaN-on-碳化硅)外延片,可制成HEMT等微波射頻器件。這些器件主要應(yīng)用于5G通信的基站和終端設(shè)備、車載通信的智能互聯(lián)系統(tǒng)、國防應(yīng)用的雷達(dá)和電子對抗設(shè)備、數(shù)據(jù)傳輸?shù)母咚偻ㄐ啪W(wǎng)絡(luò)以及航空航天的飛行器電子系統(tǒng)等領(lǐng)域。

相比襯底,外延材料厚度、摻雜濃度均勻性好、片間一致性優(yōu)、缺陷率低,有效提高了下游產(chǎn)品的一致性和良率。

目前的外延生產(chǎn)工藝,一般在碳化硅拋光片上生產(chǎn)外延層。依據(jù)不同器件的設(shè)計(jì),所需的外延參數(shù)也不同。一般而言,外延的厚度越大,器件能夠承受的電壓也就越高。針對600V~6500V的應(yīng)用,碳化硅外延層的厚度一般在1~40μm。目前國產(chǎn)6英寸碳化硅外延產(chǎn)已經(jīng)實(shí)現(xiàn)商用化,8英寸量產(chǎn)產(chǎn)品正在推進(jìn)中。

碳化硅是強(qiáng)共價鍵化合物(約88%共價性),具有類似金剛石的密排四面體結(jié)構(gòu),其莫氏硬度高達(dá) 9.2-9.5(僅次于金剛石10),在所有半導(dǎo)體材料中最高。

摻雜會引起局部晶格應(yīng)變或缺陷,重?fù)诫s可能會導(dǎo)致位錯密度升高或微區(qū)應(yīng)力集中,使材料在機(jī)械應(yīng)力下更易產(chǎn)生裂紋。

同時,導(dǎo)電型碳化硅,在切割時劃片刀摩擦可能產(chǎn)生局部放電(微小電火花),加劇磨粒磨損或引起熱沖擊裂紋。而半絕緣碳化硅因?yàn)闊o放電效應(yīng),切割過程中不會有這方面的擔(dān)憂。

切割碳化硅晶圓的核心挑戰(zhàn)始終是其超高硬度和脆性,選擇切割工藝時,除了重點(diǎn)關(guān)注碳化硅晶圓的厚度、晶體質(zhì)量和減薄后的表面狀態(tài)外,還可以關(guān)注不同導(dǎo)電類型襯底的細(xì)微差別。

詳細(xì)切割方案請咨詢西斯特硬刀應(yīng)用團(tuán)隊(duì)。